Milyen gyártási folyamatot használnak a raklap -raktár kulcselemeihez (például oszlopok, vezető sínek, motorok stb.)? Hogyan lehet biztosítani az alkatrészek pontosságát és dimenziós stabilitását a gyártási folyamat során?

A raklapok kulcsfontosságú elemeinek gyártási folyamata

A raklap döntő jelentőségű, mivel támogatják a teljes berendezés súlyát és elérik a függőleges emelést. A HECHA nagy pontosságú CNC vágási és hegesztési technológiát használ az oszlopanyagok pontos vágásának és zökkenőmentes hegesztésének biztosítása érdekében. Először az oszlopok alapanyagává válnak a nagy szilárdságú, alacsony ötvözetű acél. Ezek az anyagok szigorú kémiai összetétel -elemzésen és mechanikus tulajdonságvizsgálaton mennek keresztül, hogy megfeleljenek a nagy szilárdság, a nagy keménység és a jó fáradtság ellenállás követelményeinek. Ezt követően fejlett lézercsökkentési technológiát alkalmaznak az oszlop keresztmetszetének pontos kialakulásának, az anyaghulladék csökkentésének és a feldolgozási hatékonyság javításának biztosításához. A hegesztési eljárás során automatikus hegesztő robotot használnak, kombinálva az inert gáz árnyékolt hegesztésével (például az argon ív hegesztésével), amely ténylegesen elkerüli a hegesztés deformációját, biztosítja az oszlopok egyenességét és vertikálisságát, és szilárd alapot teremt a későbbi összeszerelési pontossághoz.

A vezető sín az egyik alapvető elem a raklap A pontos helymeghatározás és a sima működés elérése érdekében. A HECHA precíziós hideg rajz -technológiát és hőkezeléssel kombinálva használja a vezetési sínek előállítását. A hideg rajz nagy pontosságú szobahőmérsékleten alakíthatja az acélt, csökkentheti az anyagon belüli maradék feszültséget, és javíthatja a vezető sínek méretének és felületének felületét. Utána a vezető sínek precíziós és csiszoltak, hogy tovább javítsák a felületi minőséget, és csökkentsék a súrlódási ellenállást és a zajt a működés közben. Ezenkívül a vezető sín anyag specifikus hőkezelési folyamatokon megy keresztül, például az oltás és a edzés, hogy javítsa keménységét és kopásállóságát, meghosszabbítsa szolgálati élettartamát és biztosítsa a hosszú távú működési stabilitást.

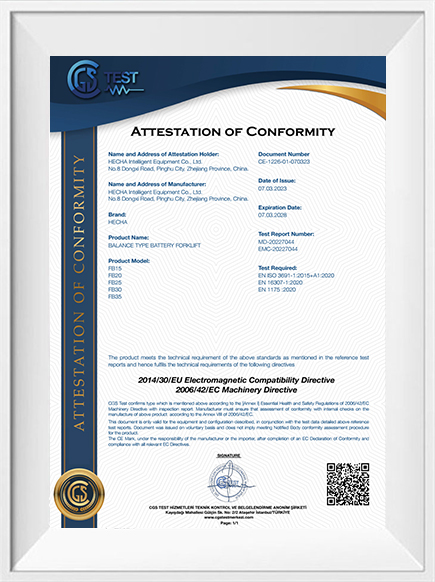

Mint a raklap , a motor teljesítménye közvetlenül befolyásolja a berendezés működési hatékonyságát és energiafogyasztását. A HECHA kiválasztja a hatékony és energiatakarékos állandó mágneses szinkron motorokat, és fejlett gyártási folyamatokat használ a gyártáshoz. A motoros állórész és a forgórész precíziós öntés és megmunkálás, hogy biztosítsa az alkatrészek közötti illesztési pontosságot. Ugyanakkor fejlett kanyargós technológiát és szigetelési kezelést alkalmaznak a motor elektromos teljesítményének és hőstabilitásának javítására. Ezenkívül a motornak szigorú dinamikus kiegyensúlyozó teszteket kell végeznie a gyártási folyamat során, hogy biztosítsa annak stabilitását nagy sebességgel, csökkentse a rezgést és a zajt, és javítsa a berendezés általános működési minőségét.

Intézkedések az alkatrészek pontosságának és a dimenziós stabilitásának biztosítására

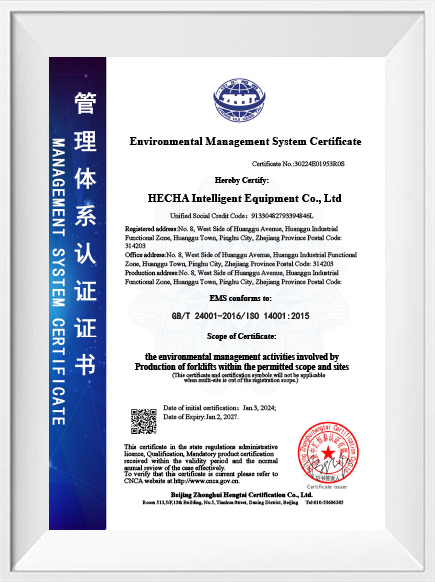

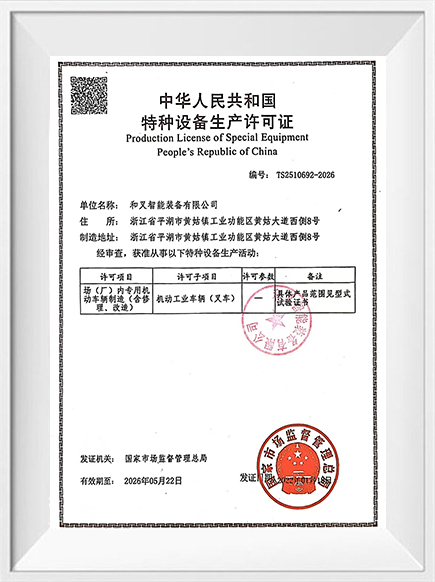

A Hecha teljes tesztelési és minőség -ellenőrzési rendszerrel rendelkezik. A nyersanyagok belépésétől a késztermékek szállításáig minden lépést szigorúan megvizsgálnak és tesztelnek. A vállalat bevezetett nemzetközileg fejlett tesztelő berendezéseket, például három koordinált mérőgépeket, lézeres távolságokat stb., A nagy pontosságú mérések elvégzéséhez a kulcsfontosságú elemek dimenziós pontosságán, valamint a forma és a pozíciótoleranciákon, hogy minden termék megfeleljen a tervezési követelményeknek. Ezenkívül a vállalat szigorú minőségű nyomonkövetési rendszert hozott létre, amely visszavezethet minden termelési linkre, hogy azonnal felfedezzék és kijavítsák a lehetséges minőségi problémákat.

A kulcsfontosságú alkatrészek gyártása után a HECHA precíziós összeszerelési technológiát alkalmaz, fejlett összeszerelési folyamatokkal és szerelvényekkel kombinálva az alkatrészek pontos illesztése és elhelyezkedése érdekében. Az összeszerelési folyamat során a nagy pontosságú eszközöket, például a lézerközpontú eszközöket és a nyomatékkulcsokat használják az összeszerelés pontosságának szigorú ellenőrzésére és előterhelésére a berendezés általános teljesítményének biztosítása érdekében. Az összeszerelés befejezése után az egész gépet hibakeresni kell, beleértve a funkcionális tesztelést, a terhelésvizsgálatot és a működési stabilitási tesztelést, annak biztosítása érdekében, hogy a raklap -raktár a legjobban teljesítse a tényleges alkalmazásokban.

Hecha jól ismeri, hogy a technológiai innováció a vállalati fejlődés lelke. Ezért a raklapok raktárának tervezési és gyártási folyamatában folyamatosan forrásokat fektet be a technológiai kutatásba és az innovációba. A vállalat olyan kutatási és fejlesztési csoportot tartalmaz, amely vezető mérnökökből és műszaki szakértőkből áll, amelyek új anyagok fejlesztésére, új folyamatok alkalmazására, valamint intelligens vezérlőrendszerek kutatására és fejlesztésére szolgálnak, és folyamatosan javítják a termékek műszaki tartalmát és hozzáadott értékét. Ezenkívül a vállalat aktívan együttműködik a hazai és külföldi egyetemekkel és a tudományos kutatóintézetekkel az ipar-egyetemi kutatási együttműködés végrehajtása érdekében, valamint a logisztikai berendezések technológiájának előrehaladásának és fejlesztésének közös előmozdításában.

1.png)